Уважаемый читатель, этим материалом мы открываем серию уникальных статей, посвященных производству тормозных систем. Вас ждут уникальные фотографии с фабрики GALFER, которые ни разу ни разу не публиковались ни в одном из изданий. Надеемся, что вам будет интересно.

Завод GALFER, выпускающий тормозные системы для мотоциклов, расположен в Испании на территории, прилегающей к Автодрому Каталунья. Близость к треку позволяет оперативно тестировать продукцию, а так же ускоряет поиск новых составов и решений.

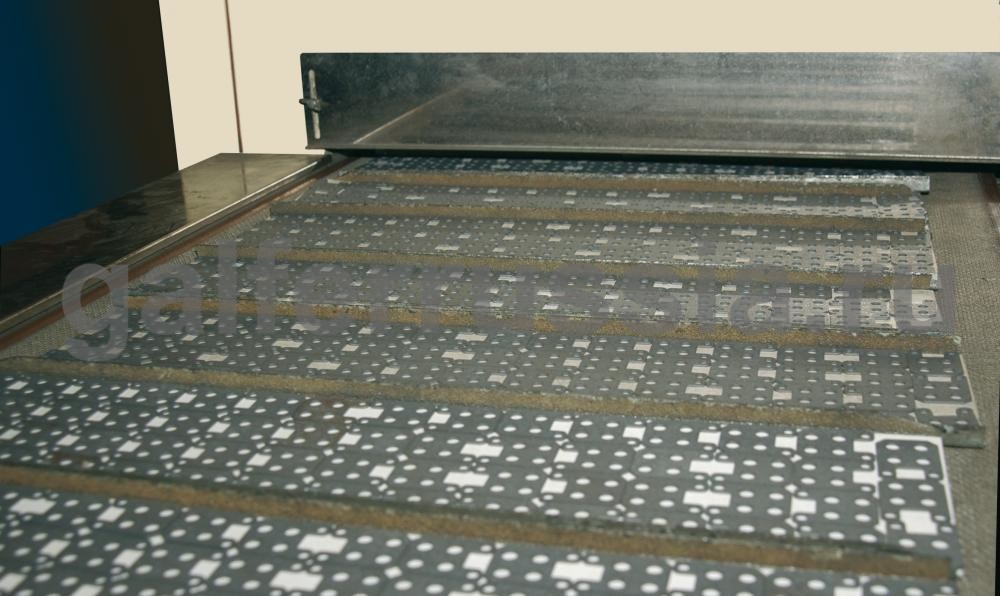

Заводы, изготавливающие тормозные колодки не производят металлические подложки. Дешевле заказывать подложки у специализирующихся заводов чем производить их самим. На фотографии ниже - металлические пластины, подготовленные к усадке фрикционного материала.

В фрикционном материале полу-металлической колодки используется более 20 компонентов - смолы, волокна, частицы металла, клей, органические частицы

Ниже - фотография с опрессованным фрикционным материалом. Специальная машина из подготовленной смеси вырубает пластины заданной формы и толщины. Пластинка кажется толстой? После обработки пластины давлением - она примет точно заданную толщину.

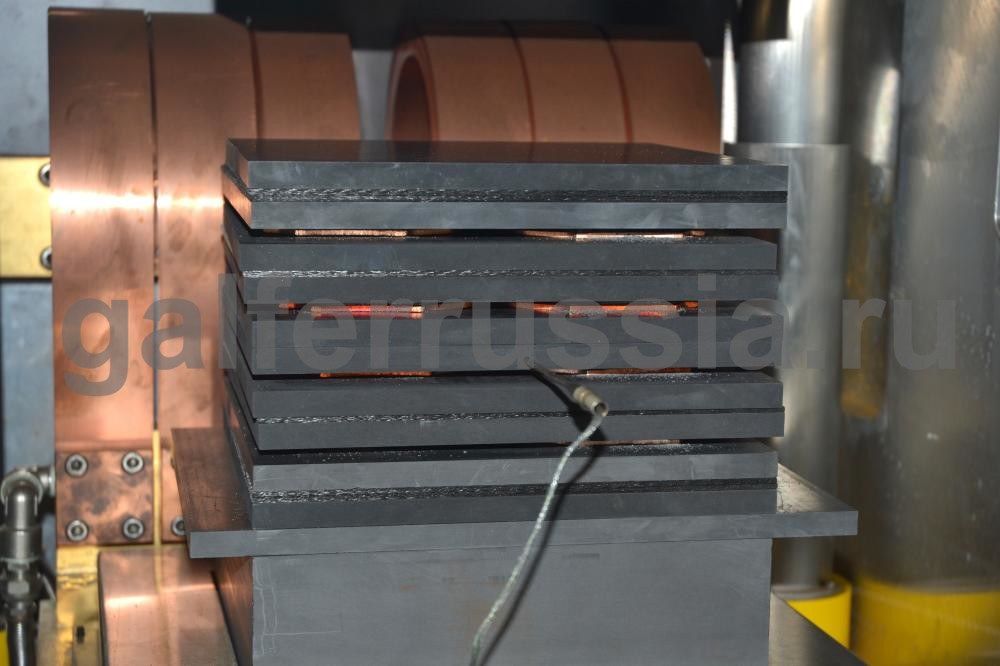

Ниже - уникальное фото - молдинговая машина. Используется при изготовлении не SINTERED составов. Машина использует высокое давление и температуру для "склеивания" фрикционной пластины с металлической подложкой.

Наполовину готовые полу-металлические колодки, вынутые из молдиноговой машины

Оператор, забирает колодки из молдиноговой машины

Ниже - один из важных процессов - доводка. После того как процесс производства закончен, лицевую часть фрикционной пластины с технологическими дефектами стачивают до точной заданной толщины.

С помощью машины ниже, каждая партия проходит проверку на отрыв. Проверка на отрыв определяет насколько прочно фрикционная пластина "приклеилась" к металлической подложке.

Ниже на фотографии - готовые полу-металлические колодки, ожидают нанесения маркировки на металлическую пластину.

Пластины для башмаков (тормоза барабанного типа) изготавливаются отдельно и затем наклеиваются на алюминиевый башмак.

А сейчас вас ждет сюрприз. Один из мифов созданный на отечественном рынке - то что SINTERED тормозная колодка это СИНТЕТИКА. SINTERED не имеет никакого отношения к синтетике и является названием технологии. Эта технология спекания размолотых примесей

металлов и композитов с помощью специальной машины.

Изготовление SINTERED колодок - многоступенчатая обработка температурой и давлением. GALFER использует 6 ступений, обработка начинается с температуры 150С и заканчивается 740С, при этом увеличивается давление, оказываемое на пластину.

Печь загружена, идет пуск. На изготовление SINTERED колодок тратится на 30% больше энергии.

Ниже - уникальная фотография - процесс спечения SINTERED составов. Температура 600С.

SINTER машина

SINTER машина

Изготовленные тормозные колодки упаковываются в цеху. На небольшие парии этикетки (баркод и название) расклеиваются в ручную.

Для больших партий используется специальная машина для расклейки этикеток.

Комментарии

RSS лента комментариев этой записи.